Desde el 2019, VES ha trabajado con grandes exponentes de la industria HVAC para desarrollar soluciones innovadoras de procesos automatizados en detección de fugas, enfrentando juntos los desafíos de los nuevos requisitos del Departamento de Energía (DOE) para todos los aires acondicionados y bombas de calor residenciales y comerciales recién fabricados, que entraron en vigor este 1 de enero de 2023.

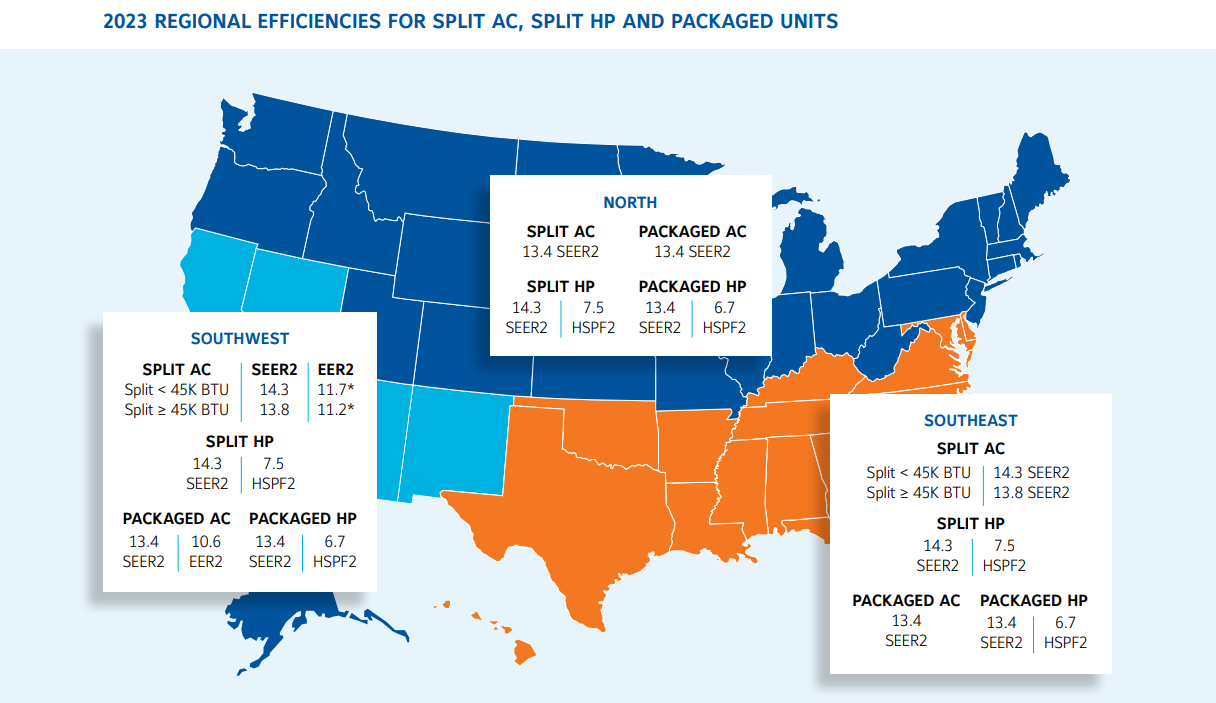

Como dato general, para los equipos residenciales de aire acondicionado se está solicitando un aumento de la eficiencia mínima de un 7%; y, en el lado comercial, el DOE aumentó la eficiencia de los sistemas de aire acondicionado en dos fases: la primera fase se produjo en 2018, y consistió en un aumento del 13% en la eficiencia mínima, mientras que la segunda fase, en 2023, requerirá un aumento adicional del 15% en la eficiencia a carga parcial (IEER). Simplemente, la región de Estados Unidos en dónde se instalen los equipos (norte o sur de Estados Unidos), sean residenciales o comerciales, determina los requisitos de eficiencia.

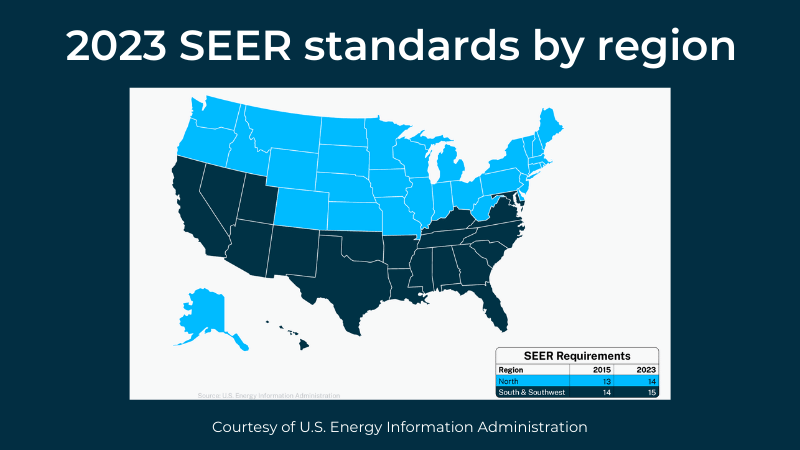

Los nuevos estándares vigentes en 2023 requieren un índice de eficiencia energética estacional (SEER, por sus siglas en inglés), una medida del rendimiento de enfriamiento de un sistema, de no menos de 14 SEER para sistemas residenciales en la parte norte y 15 SEER en la parte sur de Estados Unidos, donde las cargas de enfriamiento representan una mayor parte del uso de energía en el hogar. Las clasificaciones SEER más altas indican un equipo con mayor eficiencia energética. (U.S. Energy Information Administration 2019).

Tres regiones: Los estándares de eficiencia para “Single Split Central Air Conditioners” todavía se dividen en tres regiones: norte, sur y suroeste, y se requiere un SEER2 más alto para las regiones del sur. (Cortesía de Johnson Controls).

¿Cuáles son los 4 principales retos a alcanzar?

- Diseñar sistemas de mayor eficiencia de carga parcial, como control de ventilador de volumen de aire variable, compresores scroll, motores conmutados electrónicamente (ECM) y/o intercambiadores de calor mejorados.

- Uso de refrigerantes de bajo GWP que tienden a estar altamente presurizados. Recientemente, la industria se alejó del refrigerante R-22 (freón) hacia el refrigerante R410a (Puron). Es menos dañino para el medio ambiente y la salud humana, y no daña la capa de ozono. El próximo año, es probable que, la Agencia de Protección Ambiental de Estados Unidos, requiera otro cambio a una clase de refrigerantes llamada A2L para 2025. A2L tiene un potencial de calentamiento global (GWP) más bajo que las alternativas, pero también es levemente inflamable.

- Mayor demanda de superficie (footprint) en Plantas Manufactureras debido a estaciones de proceso nuevas o adicionales como nuevos procesos de soldadura (soldadura fuerte de aluminio).

- Sistemas de calidad y monitoreo de procesos más estrictos, alineados a la Industria 4.0, como más pruebas y/o estaciones de re-trabajo para garantizar el cumplimiento del producto.

¿Cómo estamos abordando estos desafíos contigo?

Nos asociamos contigo para garantizar que tu empresa se mantenga como líder en la industria HVAC en innovación y calidad de productos, apoyándote a optimizar tus costos operativos para mantener un precio competitivo para enfrentar estos nuevos requisitos a lo largo de la aplicación de esta regulación.

- Menos espacio de piso en tu Planta consolidando la prueba “Burst” o de Alta Presión, la Prueba de Fugas Finas, y la Recuperación de Helio en un solo ciclo de pruebas con cámaras de detección de fugas con helio y vacío, sin uso de estaciones de sniffer.

- Tasas más altas de cumplimiento en los ensambles finales de unidades centrales debido a las pruebas integradas que mencionamos en el punto anterior, y que es posible probar serpentines de gran tamaño antes de ser moldeados o doblados.

- Estaciones de re-trabajo inteligentes a través de detección de fugas puntual por sniffer que aceleran el proceso de reparación. Estas estaciones pueden utilizar helio o forming gas (mezcla de hidrógeno + nitrógeno) para esta detección de fugas.

- Estaciones de carga de nitrógeno inteligentes para asegurar la hermeticidad de los componentes “Split” de aires acondicionados.

- Maquinaria modular que permite el intercambio/reemplazo de piezas o equipos críticos.

- Recuperación de helio a través de un sistema tradicional o nuestro innovador PURE. Dependiendo de los datos específicos de desempeño de tu sistema de detección de fugas con helio, podemos determinar cuál es el proceso de recuperación más apto para ti.

- Diagnóstico 30% más rápido gracias a VES Connect, una plataforma de Movilidad y Control Inteligente para el monitoreo de métricas de maquinaria en tiempo real, asegurando flexibilidad en el mantenimiento preventivo.

- 20 % menos de costo de inversión inicial que las soluciones tradicionales de prueba de fugas.

Si te estás enfrentado a estos retos, no dudes en contactarnos para que juntos diseñemos una solución eficaz para tu proceso de prueba de fugas.