Prueba de Fugas para Tanques de Hidrógeno a Alta Presión

En VES ofrecemos sistemas de prueba de fugas personalizados que se integran a tu línea de producción

Solución 1 – generación y recuperación de gas a alta presión

La unidad de generación de alta presión (HPGU) está alojada dentro de un contenedor de envío ISO a medida.

El HPGU carga un tanque de hidrógeno a la presión de prueba de entre 350 a 700 bar con una mezcla de gas trazador de 5% de helio y 95% de nitrógeno (lo que significa un ahorro significativo al no usar 100% helio) para usarlo en el módulo de prueba de fugas (LTM).

La unidad de generación de alta presión, recibe la mezcla de gas trazador, que se almacena a baja presión, alrededor de 10 barg, en un módulo de recuperación de gas a baja presión. Después el gas trazador es comprimido a 350 barg y almacenado.

Parte de este gas trazador a 350 barg se comprime a 900 barg y se almacena. El gas trazador es utilizado para presurizar el tanque de hidrógeno durante la prueba de fugas al interior de la planta, enviando el gas trazador al modulo de prueba de fugas (LTM). Primeramente se llena el tanque de hidrógeno desde los tanques de almacenamiento que están a una presurizados a 350 barg hasta una presión intermedia, al terminar este proceso, desde el almacenamiento del gas a 1000 barg se rellena el tanque de hidrógeno a la presión de prueba. Para los tanques de hidrógeno más grandes que requieren una presión de prueba mayor a 700 bar, se incluye una tercera etapa en la que el tanque de hidrógeno se llena directamente.

Una vez que se completa el ciclo de prueba de fugas dentro del módulo de prueba de fugas, el tanque de hidrógeno se vacía a través del módulo de recuperación de gas trazador. Esto permite que el sistema pueda reutilizar el gas utilizado durante la prueba de fugas del tanque de hidrógeno a alta presión.

Durante este proceso de prueba de fugas una unidad de enfriamiento es la encargada de enfríar el gas trazador durante las etapas del proceso.

El módulo de prueba de fugas (LTM) se encarga de comprobar la hermeticidad del tanque de hidrógeno mediante un espectrómetro de masas.

El tanque de hidrógeno se coloca en la cámara de prueba de fugas y se conecta a la línea de gas de prueba procedente de la unidad generadora de alta presión (HPGU). El tanque de hidrógeno se llena con el gas trazador hasta la presión de prueba especificada, mientras que la cámara de prueba de fugas es evacuada por las bombas de vacío.

Posteriormente se realiza una purga de nitrógeno de la cámara de prueba de fugas generando vacío para eliminar cualquier contaminación de fondo de la cámara. Una vez en vacío, el espectrómetro de masas detecta cualquier fuga de helio del depósito de hidrógeno. Una vez completado el ciclo de prueba de fugas, el gas trazador es enviado de regreso a la unidad generadora de alta presión (HPGU). El tanque de hidrógeno se retira de la cámara de prueba de fugas antes de cargar el siguiente tanque de hidrógeni para que se repita el ciclo de prueba de fugas en un nuevo tanque.

También se realiza una prueba preliminar llenando la cámara de prueba de fugas con una cantidad específica del gas trazador, pero sin el tanque de hidrógeno dentro de la cámara, esta prueba se realiza para garantizar que el espectrómetro de masas funciona correctamente y que está calibrado con los rangos correctos. Esta prueba se realiza utilizando gas a baja presión de la unidad generadora de alta presión (HPGU).

El módulo de prueba de fugas (LTM) está dentro en su propia caja de seguridad.

- Se crea un vacío inicial dentro de la cámara de prueba de fugas.

- Se lleva a cabo la prueba burst a la presión especificada.

- Se llena el tanque de hidrógeno con el gas trazador a la presión de prueba especificada.

- Se mantiene la presión de prueba especificada y se realiza el ciclo de prueba de fugas.

- Se extrae el gas trazador del tanquede hidrógeno hasta presión atmosférica.

- Se desconecta y se retira manualmente el tanque de hidrógeno de la cámara de prueba de fugas.

Solución 2 – Generación y almacenamiento de gas a alta presión

Los componentes de la generación y del procesode gas a alta presión se encuentran alojados en dos contenedores de transporte estandarizados ISO, especialmente diseñados para facilitar la logística y la instalación.

La unidad de gas a alta presión (HPGU) está diseñada para presurizar los tanques de hidrógeno hasta 700 bar (o 875 bar para pruebas individuales) utilizando forming gas, 5% de hidrógeno y 95% de nitrógeno, para la prueba de fugas dentro del módulo de prueba de fugas (LTM).

Una vez completado el ciclo de prueba, el forming gas presurizado se almacena a baja presión, alrededor de 10 barg antes de ser comprimido y almacenado a 330 barg.

Parte de este forming gas presurizado 330 barg se comprime y almacena a 1000 barg, luego se utiliza para llenar los tanques de hidrógeno dentro de los dos módulos de prueba de fugas.

Los tanques de hidrógeno se llenan dos almacenamientos de 330barg a una presión intermedia, después los tanques de hidrógeno se llenan completamente desde el almacenamiento de 1000barg para aumentar la presión a la presión de prueba especificada.

Una vez completado el ciclo de pruebas dentro del módulo de prueba de fugas (LTM), el forming gas en el interior del tanque de hidrógeno se evacua a través del panel de vaciado. El sistema reutiliza el forming gas liberado del tanque de hidrógeno hasta 30 barg de presión, el restante del forming gas es venteado a la atmósfera.

Los modulos de prueba de fugas (LTM) están alojados en una cuarto de seguridad interconectada, ambos módulos de prueba de fugas son los encargados de probar la hermeticidad del tanque de hidrógeno, mientras se llena con forming gas a alta presión.

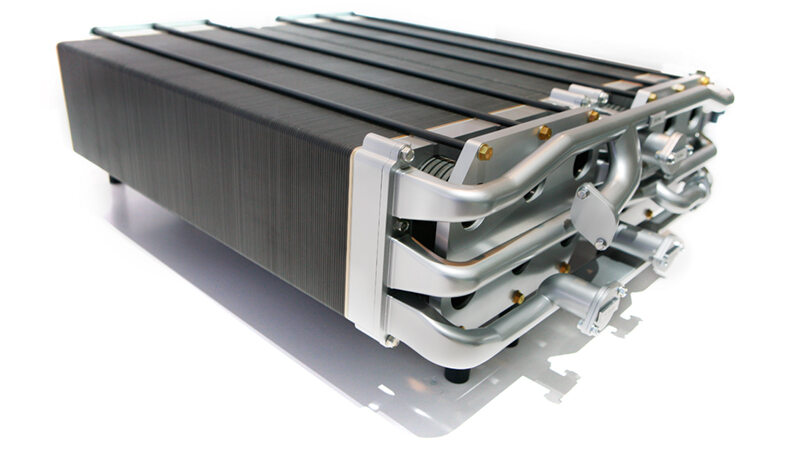

El tanque de hidrógeno se carga primeramente en un dispositivo de prueba de gas (GTF), que coloca y asegura que el tanque de hidrógeno este listo para ser conectado al conveyor de carga, y después a otro conveyor que lo colocará la cámara de vacío.

Los tanques de hidrógeno son escaneados automáticamente por un código de barras cuando pasan por el coveyor antes de ser colocados en la cámara de vacío. Cuando el tanque de hidrógeno está dentro de la cámara de vacío, se accionan los pernos para bloquear el dispositivo de prueba de gas (GTF) en su posición correcta antes de que un coupling automático conecte el GTF al resto del sistema.

Cada uno de los móludos de prueba de gas puede contener hasta cuatro tanques de hidrógeno al mismo tiempo para realizar la prueba de fugas.

La cámara de vacío se cierra y el aire es evacuado, creando un vacío al interior de la cámara. A los tanques de hidrógeno también se les realiza vacío, pero primero se crea una diferencia entre su presión del tanque de hidrógeno y la presión de la cámara vacío para realizar un prueba de fugas. Si no se presenta ninguna fuga, entonces a los tanques de hidrógeno se les genera un vacío por completo y posteriormente son cargados con forming gas y son presurizados rápidamente .

Una vez que se ha completado la prueba de fugas gruesa (gross leak test), el tanque de hidrógeno es llenado con forming gas antes de ser presurizado para realizar la prueba de fugas predeterminada. Una vez completado el ciclo de prueba de fugas, se recupera el forming gas de los tanques de hidrógeno y es enviado de vuelta a la unidad de gas a alta presión (HPGU) y se almacena a presión para ser reutilizado nuevamente.

Dentro del ciclo completo de la prueba de fugas está inlcuido una prueba de fugas preliminar, que realiza al introducir una cantidad de nitrógeno en la cámara de vacío mientras no hay ningún tanque de hidrógeno al interior de la cámara. Esta prueba de fugas preliminar asegura que el espectrómetro de masas este funcionando correctamente y calibrado dentro de los parámetros requeridos. Este prueba preliminar utiliza gas de baja presión procedente de la unidad generadora de alta presión (HPGU).

Los dos módulos de prueba de fugas están alojados en un cuarto de pruebas con enclavamiento de seguridad.

- Se cargan automáticamente los tanques de hidrógeno dentro la cámara vacío para realizar la prueba de fugas.

- Una prueba de vacío inicial dentro de la cámara vacío

- Se realiza la prueba de fugas gruesa a la presión especificada.

- El tanque de hidrógeno se llena con forming gas a la presión de prueba especificada.

- Se mantiene la presión de prueba especificada y se realiza el ciclo de prueba de fugas.

- Se extrae en etapas el forming gas del tanque de hidrógeno hasta llegar a presión atmosférica.

- Se desmontana automáticamente el tanque de hidrógeno de la cámara de vacío.

Solución 3 – Sistema de generación, almacenamiento y recuperación de gas a alta presión

La unidad de generación de gas a alta presión (HPGU) incluye los componentes de almacenamiento y procesamiento de gas, alojados en dos soluciones totalmente independientes, en contenedores, con certificación ISO, para facilitar su transporte y su instalación.

El contenedor de almacenamiento de gas alberga todos los módulos de almacenamiento de gas, tanto para llenar los tanques de alta presión (HPV) como para recuperar el forming gas.

Dentro del contenedor de almacenamiento el almacenamiento de gas se divide en cuatro áreas independientes. Estas son el módulo de recuperación de baja presión, la unidad de almacenamiento de gas intermedio, dos unidades de almacenamiento de recuperación de gas y, por último, la unidad de almacenamiento de alta presión.

Este contenedor también alberga el panel de abastecimiento de combustible que envia el gas a alta presión desde la unidad de generación de gas a alta presión HPGU hasta el módulo de prueba de fugas (LTM). Un panel de recuperación envia el flujo hacia el módulo de recuperación de gas a baja presión desde todos los paneles de encargados de vaciar el combusitible y el módulo de recuperación de gas a baja presión.

El contenedor contiene el equipo de generación de presión y los componentes necesarios para presurizar el forming gas para realizar la prueba de fugas a los tanques de hidrógeno a alta presión.

Los elementos principales son los compresores, los amplificadores de gas junto con todas las tuberías, válvulas y accesorios relacionados con la generación de presión en el sistema.

El panel de control principal del sistema de la unidad de gas a alta presión (HPGU) se encuentra dentro del contenedor y tiene una alimentación directa al panel principal SCADA que se encuentra junto a las dos zonas de carga del módulo de prueba de fugas (LTM).

El panel de control está alimentado por otros cuatro paneles de E/S remotos, uno en el contenedor de almacenamiento y uno para cada estación de desabastecimiento de combustible remota. También hay un enlace entre ambos enfriadores y el panel SCADA principal.

Hay dos enfriadores que trabajan en conjunto con la HPGU, uno es el enfriador de servicio primario y el enfriador de ultra baja presión, que están situados fuera de los contenedores de almacenamiento.

El enfriador primario enfría el forming gas antes, durante y después de cada etapa de compresión de gas por medio del amplificador de gas y los compresores de gas. El enfriador alimenta un colector dentro del contenedor que, a su vez, distribuye el refrigerante a los diversos intercambiadores de calor dentro del contenedor.

Finalmente el enfriador de ultra baja presión alimenta un intercambiador de calor integrado con el panel de abastecimiento de combustible ubicado dentro del contenedor de almacenamiento, enfriando el gas antes de abastecer de combustible los tanques de hidrógeno a alta presión.

El módulo de prueba de fugas (LTM) es parte del sistema general de la unidad de generación de alta presión (HPGU) que prueba la hermeticidad de los tanques de hidrógeno a alta presión (HPV).

Los tanques de alta presión se cargan primero en un dispositivo de prueba de gas (GTF) y luego en un conveyor son guiados automáticamente hasta el muelle de carga donde se escanean automáticamente los códigos QR de los tanques y los códigos RFID de los GTF para realizar el seguimiento. El dispositivo de prueba de gas (GTF) se eleva y en un conveyor se transporta hacía la cámara de prueba de vacío. Una vez colocado de forma segura dentro de la cámara, el GTF se acopla y conecta automáticamente.

Cada dispositivo de prueba de gas contiene 4 tanques de alta presión para la prueba de fugas. Cuando los tanques están en posición, el programa primero crea un vacío dentro de la cámara, después realiza una prueba gruesa (gross leak), presurizando el tanque con una cantidad establecida de gas. Una vez que se realiza la prueba gruesa, el tanque de hidrógeno se alimenta con forming gas antes de presurizarlo nuevamente para realizar la prueba de fugas predeterminada.

Una vez completado, los tanques de hidrógeno se vacían en etapas dentro de la cámara de vacío, pero principalmente en una de las dos estaciones de vaciado de combustible externas.

Una vez que el tanque de hidrógeno alcanza una presión establecida dentro de la cámara, se purga la línea de carga antes de desacoplar el GTF. Luego se accionan los copling de bloqueo para liberar el GTF y y por medio del conveyor se trasladan a una estación de vacido externa. Una vez vaciado el tanque, por medio del conveyor se trasladan de regreso a las zonas de carga para retirarlo del módulo de prueba de fugas (LTM).

Como parte de la prueba de fugas, se inyecta una cantidad conocida de gas trazador en la cámara de prueba de vacío mientras no hay ningún tanque de hidrógeno presente. Esta prueba garantiza que el espectrómetro de masas esté funcionando correctamente y calibrado en el rango correcto.

- Se cargan automáticamente los tanques de hidrógeno en la cámara de prueba de fugas.

- Se realiza un vacío inicial dentro de la cámara de prueba de fugas.

- Se realiza la prueba de fugas gruesa a una presión especificada.

- El tanque de hidrógeno se llena con forming gas a la presión de prueba especificada.

- Se mantiene la presión de prueba especificada y se realiza el ciclo de prueba de fugas.

- Se extrae el forming gas del tanque de hidrógeno en etapas hasta llegar a presión atmosférica.

- Se libera automáticamente el tanque de hidrógeno de la cámara de prueba de fugas.

Sistemas de prueba de fugas para tanques de hidrógeno a alta presión

Para los fabricantes tanques de hidrógeno que exigen los más altos estándares de seguridad, VES ofrece sistemas de prueba de fugas personalizados que brindan una detección de fugas precisa y confiable, integrada a la perfección en su línea de producción.

Certificadas para cumplir con las normas R134 y TCATSI, nuestras soluciones tienen un diseño modular y se pueden escalar según las necesidades de tu producción.

VES New Energies – Una Nueva Era en la Prueba de Fugas con Hidrógeno

¿tienes un proyecto en puerta? Platiquemos

Ya sea que quieras conocer más sobre nuestros sistemas de prueba de fugas para tanques de hidrógen a alta presión, o quizá ya tengas una necesidad puntual en detección de fugas. Escríbenos y te contactaremos en menos de 24 horas.

«Como empresa, estamos comprometidos a brindar soluciones innovadoras y con altos estándares de calidad. Estamos orgullosos de nuestra nueva división VES New Energies, estamos seguros que marcará un antes y un después en la industria de prueba de fugas.»

Luke sansby

Director Global

By sending you accept the receipt of emails from VES Global